智能制造解决方案

智能制造应当包含智能制造技术和智能制造系统,智能:智能制造标准化参考模型;智能制造的本质是实现贯穿企业设备层、控制层、管理层;系统架构:系统架构自下向上分为五层,其中:(1)设备层:包括传感器、仪器仪表、条码、射频识别;(2)控制层:包括可编程逻辑控制器(PLC)、数据采集;(3)管理层:由控制车间、工厂进行生产的系统所构成。

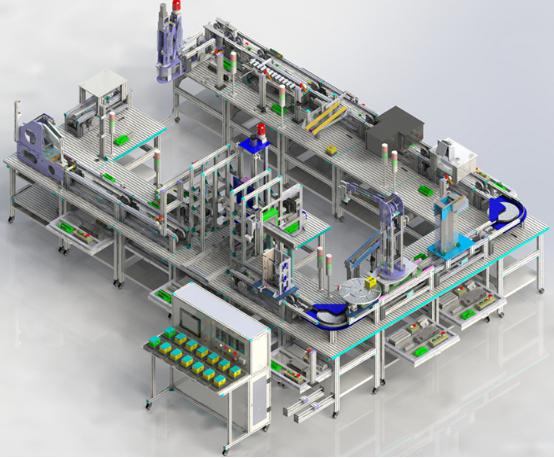

工业4.0智能工厂整体框架

智能制造应当包含智能制造技术和智能制造系统,智能制造系统不仅能够在实践中不断地充实知识库,具有自学习功能,还有搜集与理解环境信息和自身的信息,并进行分析判断和规划自身行为的能力。

智能制造标准化参考模型

智能制造的本质是实现贯穿企业设备层、控制层、管理层等不同层面的纵向集成,跨企业价值网络的横向集成,以及从产品全生命周期的端到端集成,标准化是确保实现全方位集成的关键途径。结合智能制造技术架构和产业结构,从系统架构、价值链和产品生命周期等三个维度构建了智能制造标准化参考模型,有助于认识和理解智能制造标准的对象、边界、各部分的层级关系和内在联系。

系统架构

系统架构自下向上分为五层,其中:

(1)设备层:包括传感器、仪器仪表、条码、射频识别、数控机床、机器人等感知和执行单元等;

(2)控制层:包括可编程逻辑控制器(PLC)、数据采集与监视控制系统(SCADA)、分布式控制系统(DCS)、车间集中控制系统(SFC)、工业无线控制系统(WIA)等;

(3)管理层:由控制车间/工厂进行生产的系统所构成,主要包括制造执行系统(MES),及产品生命周期管理软件(PLM) 等;

(4)企业层:由企业的生产计划、采购管理、销售管理、人员管理、财务管理等信息化系统所构成,实现企业生产的整体管控,主要包括企业资源计划(ERP)系统、供应链管理(SCM)系统和客户关系管理(CRM)系统等;

(5)网络层:由产业链上不同企业通过互联网共享信息实现协同研发、配套生产、物流配送、制造服务等。

价值链

价值链包括五层,其中:

(1)制造资源代表现实世界的物理实体,例如文件、图纸、设备、车间、工厂等,人员也可视为制造资源的一个组成部分。

(2)系统集成代表通过二维码、射频识别、软件、网络等信息技术集成原材料、零部件、能源、设备等各种制造资源。由小到大实现从智能装备/产品到智能生产单元、智能生产线、数字化车间、智能工厂,乃至智能制造系统的集成。

(3)互联互通是指采用局域网、互联网、移动网、专线等通信技术,实现制造资源间的连接及制造资源与企业管理系统间的连接。

(4)信息融合是指在系统集成和互联互通的基础上,利用云计算、大数据等新一代信息技术,在保障信息安全的前提下,实现企业内部、企业间乃至更大范围的信息协同共享。

(5)新兴业态包括个性化定制、网络协同开发、工业云服务、电子商务等服务型制造模式。

产品生命周期

产品生命周期包括了设计、生产、物流、销售和服务等5个环节。在智能制造的大趋势下,飞驰从主要提供产品向提供产品和服务转变,价值链得以延伸。

智能制造标准体系框架

依据智能制造标准化参考模型和重点技术领域,构建智能制造标准体系框架,包括“00 总体”、“01智能装备/产品”、“02工业互联网/物联网”、“03智能工厂/数字化车间”、“04工业云和大数据”、“05服务型制造”和“06 行业应用”等7个部分。

其中,总体标准包括基础、安全、管理、评价和可靠性等五大类,位于智能制造标准体系框架的最底层,其研制的基础共性标准支撑着标准体系框架上层虚线框内关键技术标准的各个领域;智能装备/产品标准位于智能制造标准体系框架的关键技术标准(虚线框内)的最底层,与智能制造实际生产联系最为紧密;在智能装备/产品标准之上是智能工厂/数字化车间标准,是对智能制造软装备和硬装备的综合集成,该标准领域在智能制造标准体系框架中起着承上启下的作用;工业云和大数据标准领域位于智能工厂标准领域之上,集成了智能装备/产品领域和智能工厂/数字化车间领域的核心数据,并与工业互联网/物联网标准领域相结合,支撑生产型制造向服务型制造转型;服务型制造标准领域位于关键技术标准(虚线框内)的最顶层,对智能制造的新模式、新业态进行标准研究;工业互联网/物联网标准领域位于智能制造标准体系框架的关键技术标准(虚线框内)的最右侧,打通物理世界和信息世界,贯穿关键技术标准的4个领域。行业应用标准位于智能制造标准体系框架的顶层,面向行业具体需求,对总体标准和关键技术标准进行细化和落地,用于指导各行业推进智能制造。

智能制造标准体系

在对智能制造重点标准化领域进行深入研究分析的基础上,提出了智能制造标准体系。 智能制造重点技术领域智能装备/产品,指具有感知、分析、推理、决策、控制功能的制造装备/产品,是先进制造技术、信息技术和智能技术的集成和深度融合。智能装备/产品能够实现对自身状态、环境的自感知,具有故障诊断功能;具有网络通信功能;具有自适应能力,能够根据感知的信息调整自身的运行模式,使装备/产品处于最优状态;能够提供运行数据或用户使用的习惯数据,支撑数据分析与挖掘,实现创新性应用。

智能工厂/数字化车间

(1)以智能工厂为方向的流程制造

在智能工厂中,飞驰总体设计、工程设计、工艺流程及布局均已建立了较完善的系统模型,并进行了模拟仿真、设计,相关的数据进入企业核心数据库;配置了符合设计要求的数据采集系统和先进控制系统;建立了实时数据库平台,并与过程控制、生产管理系统实现互通集成,飞驰生产实现基于工业互联网的信息共享及优化管理;建立了制造执行系统(MES),并与企业资源计划管理系统(ERP)集成,实现生产模型化分析决策,过程的量化管理,成本和质量的动态跟踪;建立了企业资源计划管理系统(ERP),在供应链管理中实现了原材料和产成品配送的管理与优化。

(2)以数字化车间为方向的离散制造

在数字化车间中,车间/工厂总体设计、工艺流程及布局均已建立数字化模型,并进行模拟仿真,实现规划、生产、运营全流程数字化管理;采用三维计算机辅助设计(CAD)、计算机辅助工艺规划(CAPP)、设计和工艺路线仿真、可靠性评价等先进技术;产品信息能够贯穿于设计、制造、质量、物流等环节,实现产品的全生命周期管理(PLM);建立了生产过程数据采集和监视控制系统(SCADA),能充分采集生产现场信息,并与车间制造执行系统实现数据集成和分析;建立了制造执行系统(MES),实现全过程闭环管理,并与企业资源计划管理系统(ERP)集成;建立了车间级的工业通信网络。利用云计算、大数据等新一代信息技术,在保障信息安全的前提下,实现经营、管理和决策的智能优化。

工业互联网/物联网

工业互联网是开放、全球化的网络,是全球工业系统与高级计算、分析、感知技术以及互联网连接融合的结果。工业互联网将物联网、移动互联网、云计算、大数据等新一代信息技术创新成果充分应用在各工业领域,从而达到提高生产力和工作效率、降低成本、减少资源使用的目标。工业互联网是涵盖了从生产到服务、从设备层到网络层、从制造资源到信息融合的多领域、多层级、多维度的融合体。

工业云/大数据

(1)工业云

工业云是在“制造即服务”理念的基础上,借鉴了云计算和物联网技术发展起来的新概念。工业云的核心是支持制造业在广泛的网络资源环境下,为产品提供高附加值、低成本和全球化制造的服务。

(2)大数据

大数据是工业领域完成相关信息化(包括企业内部的数据采集和集成,产业链横向的数据采集和集成,以及客户/用户和互联网上的大量外部数据)所产生的海量数据的基础上,经过深入分析和挖掘,为制造企业提供看待价值网络的全新视角,从而为制造业创造更大价值。

服务型制造

服务型制造的含义是指为了实现制造价值链中各利益相关者的价值增值,通过产品和服务的融合、客户全程参与、企业相互提供生产性服务和服务性生产,实现分散化制造资源的整合和各自核心竞争力的高度协同,达到高效创新的一种制造模式。服务型制造业企业提供发展个性化定制服务、全生命周期管理、网络精准营销和在线支持服务等业务;提供系统集成总承包服务,提供整体解决方案;提供面向行业的社会化、专业化服务;具有企业财务公司、金融租赁公司等金融机构形式;发展大型制造设备、生产线等融资租赁服务。

2015年5月,国务院正式发布《中国制造2025》,意在通过三个十年跨入制造强国阵列。此举虽与德国工业4.0异曲同工,但现实国情悬殊很大。工业4.0以德国强大工业基础为依托,强调智能工厂和智能生产,其实质是实现信息化和自动化技术的高度集成。中国虽然成为世界最大的制造基地,但产业基础与德国完全不一样,所以对中国制造业转型升级来说,工业4.0可以学习,但难以参照,“中国制造2025”必须要有符合国情的参照样本。

智能工厂是中国制造2025的金钥匙

为什么要实现智能制造?“中国制造2025”已上升为国家战略高度,未来10年,随着“中国制造2025”强国战略规划的实施,中国的制造业将发生根本性变化。中国制造业企业朝着以工业互联网信息通信技术和信息集成平台为基本架构,以智能研发、智能制造、智能管理和智能服务为核心目标的智能工厂建设方向发展。推进以智能制造为核心的智能工厂建设,既是全球制造业发展的必然趋势,也是实现“中国制造2025”发展目标的主攻方向,是中国迈进世界强国大门的金钥匙。

感谢您对飞驰的关注,有任何您关心或想了解的问题

都请留言,飞驰将尽快给您回访。